Bilde: Erik Fontaine, Pixabay

Pre-flight inspection i offshore helikopterbransjen

Inspirert av den veldig gode artikkelen til IE & FLT om hva som gjøres på bakken for å gjøre hver helikoptertur trygg, har vi valgt den tekniske inspeksjonen av helikopteret før hver flytur som tema for denne artikkelen. I bransjen kalles denne inspeksjonen Pre-flight Check (PFC) eller Pre-departure Check (Pre-dep), og blir utført av en flytekniker. Etterpå utfører piloten en lovpålagt Walk Around eller Pre-flight Inspection (PFI) som det heter i regelverket, for å kontrollere at luker er låst, og at det ikke er noen åpenbare feil eller mangler med helikopteret.

En pilot utfører Pre-flight Inspection og sjekker at luker er låst.

En pilot utfører Pre-flight Inspection og sjekker at luker er låst.

Vedlikeholdsprogrammets oppbygning og bakgrunn

For alle helikoptertyper, har helikopterfabrikantene definert et minimumskrav for vedlikehold som skal utføres ved gitte intervaller. Sikorsky S-92A har eksempelvis kalenderintervaller fra daglig og opp til 5 år, og flere flytimeintervaller mellom 10- og 1500 timer. Dette er minimumskrav som helikopterselskapene må følge, og generelt kan man si at høyere intervall medfører mer omfattende vedlikehold.

Som vi var inne på i den første artikkelen som omhandlet flysikkerhetsnivået i offshore helikopterbransjen, er det i Norge en stor vilje hos helikopterselskapene og energiselskapene (kundene) til å investere i sikkerhet. Det betyr blant annet at det blir gjort mer og grundigere vedlikehold enn hva som er minimumskravet. Den måten PFC/Pre-dep inspeksjonen blir utført på og av hvem, er kanskje ett av de beste eksemplene på nettopp dette.

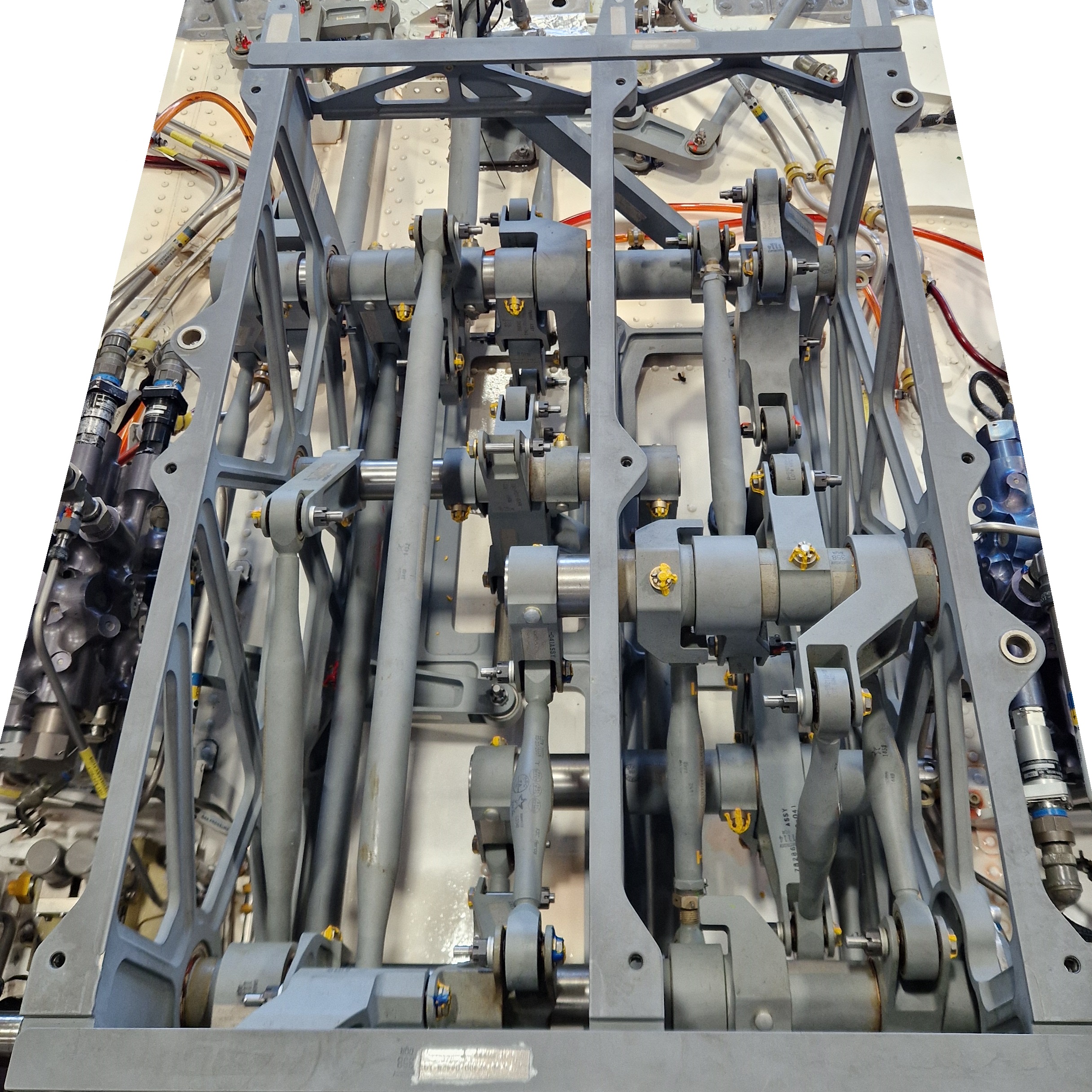

Mixing unit, også kalt kråkereiret, er en kompleks komponent som mikser sammen alle kontrollsignalene

Mixing unit, også kalt kråkereiret, er en kompleks komponent som mikser sammen alle kontrollsignalene

I motsetning til hva som er vanlig i flybransjen der bare piloten utfører en PFI, praktiseres det i den norske delen av offshore helikopterbransjen, at erfarne flyteknikere utfører en grundig PFC/Pre-dep inspeksjon før hver flytur. Til forskjell for hva som er vanlig for en PFI, inkluderer disse tekniske inspeksjonene åpning av luker, slik at flyteknikerne har tilgang til å inspisere de mest sikkerhetskritiske delene av helikopteret grundig.

Typisk er dette lukene på taket av helikopteret som dekker motorer, flygekontrollsystemer, hydraulikksystemer, girbokser og deler av halerotorakslinger. Regelverket krever ikke at en så grundig inspeksjon skal utføres av en flytekniker før hver flytur, men erfaringen vi har opparbeidet oss i Norge siden bransjen startet på 60-tallet, tilsier at en så grundig inspeksjon er en viktig sikkerhetsbarriere.

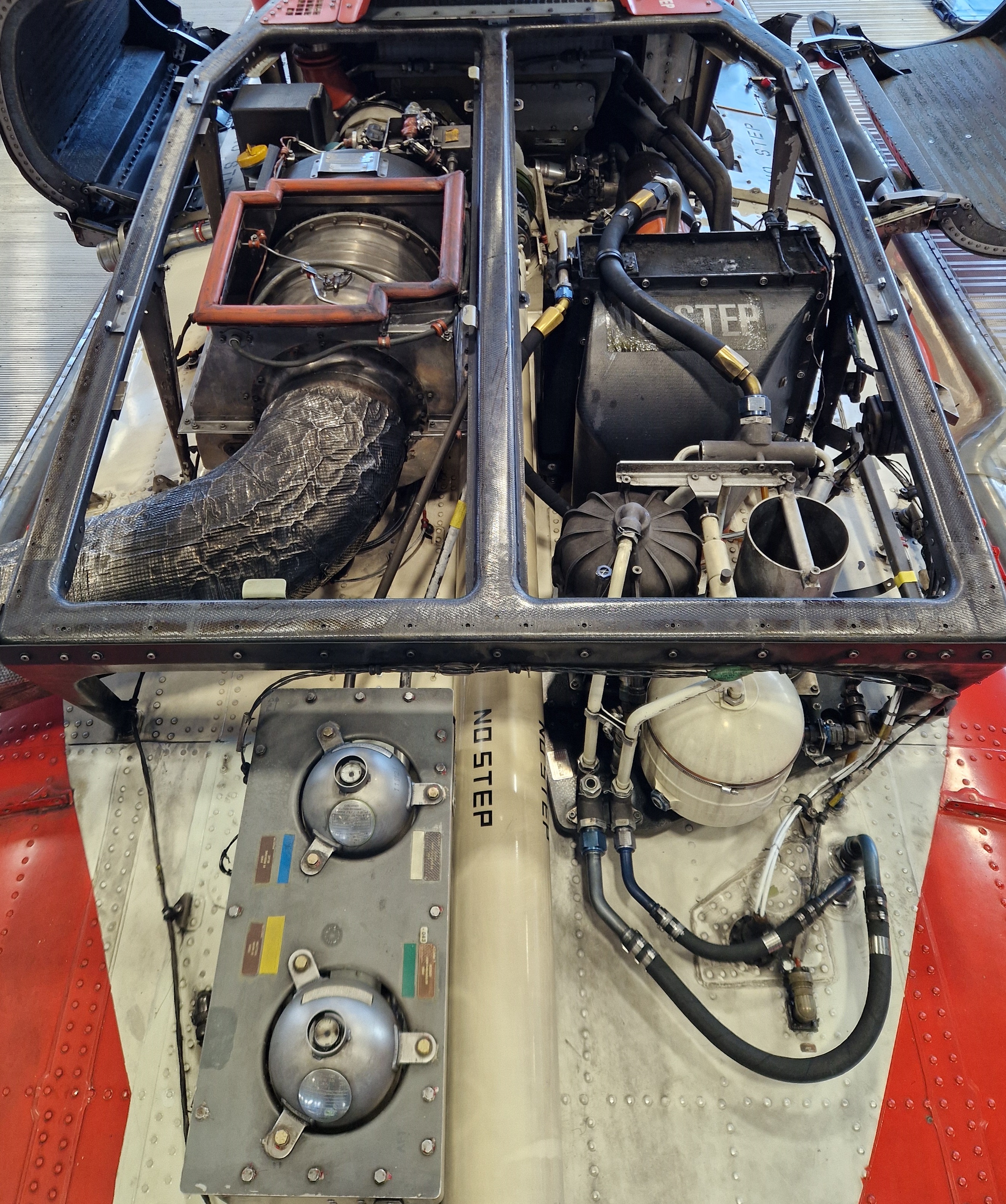

En flytekniker har åpnet den fremre luken, og inspiserer hydraulikk, generatorer og flygekontrollsystemer.

En flytekniker har åpnet den fremre luken, og inspiserer hydraulikk, generatorer og flygekontrollsystemer.

Siden det felleseuropeiske regelverket mangler slike krav, har ikke Luftfartstilsynet hjemmel til å kreve denne høye standarden vi har i Norge. Vi vil derfor komplimentere Bristow Norway, CHC Helikopter Service og energiselskapene, for at de er villige til å investere i en slik frivillig men viktig sikkerhetsbarriere.

Har du reist med både fly og offshore helikopter, har du sikkert lagt merke til denne vesentlige forskjellen i praksis. Vi skal prøve å forklare hva det innebærer, og hvorfor vi vurderer disse inspeksjonene til å være ett av de mest sentrale bidragene til å løfte flysikkerheten til det høye nivået vi har i dag.

Alle deler av helikopteret inspiseres, også understellet.

Helikopterets design og tekniske forskjeller fra fly

Fly og helikopter er to veldig forskjellige konstruksjoner. Felles for begge er at de kan fly, og interessant nok, har de også et ganske likt regelverk for hvordan de skal vedlikeholdes.

Når det gjelder regelverket som setter kravene til konstruksjonen, er det derimot noen vesentlige forskjeller mellom fly og helikopter. Store fly som blir brukt i rutetrafikk, har i all hovedsak et krav til en såkalt fail-safe konstruksjon. Det betyr at alle deler av flyet, der en enkelt feil kan medføre et katastrofalt utfall, har doble systemer og strukturelle sammenføyninger. Dette for at man skal kunne lande trygt om det oppstår feil, og pilotene følger prosedyrene. Fly som flyr over åpent hav, har faktisk et enda strengere krav til systemredundans, eller et strengt prosedyreverk som kalles ETOPS. Denne designfilosofien har i kombinasjon med andre elementer av luftfarten gjort det svært trygt å reise med fly i moderne tider.

For helikopter er nødvendigvis situasjonen noe annerledes. Store deler av helikopteret er konstruert etter det samme fail-safe prinsippet som fly, men blant annet på grunn av begrensningene som rotorsystemer og girbokser medfører, er det ikke mulig å gjennomføre en slik fail-safe konstruksjon i sin helhet.

Bak girboksen finner vi drivakslinger, drivstoff, olje og luftsystemer, samt bremsen som stopper drivlinjen.

For eksempel har alle helikoptre som benyttes offshore to motorer og fail-safe konstruksjon i vesentlige deler av skroget slik som fly, men de har ikke doble flygekontrollsystemer, girbokser, halerotorakslinger, og rotorsystemer. I tillegg er det mange bevegelige deler som blir utsatt for vibrasjoner i disse systemene, noe som medfører større sannsynlighet for slitasje som kan utvikle seg raskt. Selvfølgelig har helikopterfabrikantene tatt høyde for dette ved styrke- og utmattingsberegninger i konstruksjonen, men et annet vesentlig bidrag for å redusere risikoen, er et mye mer intensivt vedlikeholdsprogram enn for fly.

I SINTEF Helikoptersikkerhetsstudie 4 kapittel 8.3.1, påpekes det at; «helikoptervedlikehold har noen spesielle utfordringer som ikke finnes i fixed-wing (fly (red.anm)). Helikoptre er uten tvil mer komplekse maskiner enn fly, med tanke på den store mengden roterende og vibrerende deler. Dette øker risikoen for sprekkdannelse, og krever regelmessige kritiske inspeksjons- og vedlikeholdsoppgaver med mye høyere frekvens enn tilfellet er i flybransjen. Erfaring og kontinuitet blant det tekniske personellet fremheves dermed som spesielt viktig.»

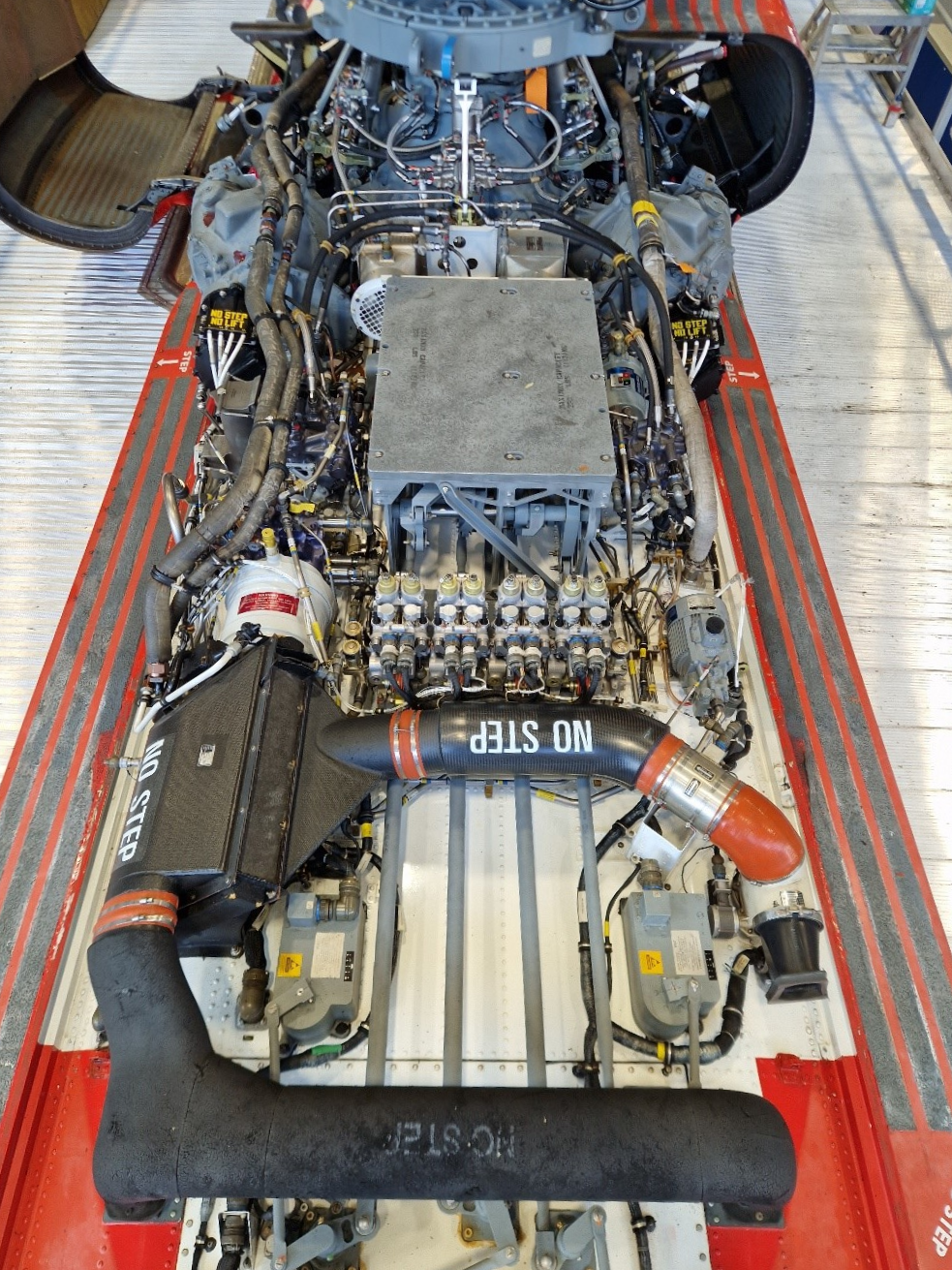

S-92A oversiktsbilde av sikkerhetskritiske systemer på fremre del av taket

S-92A oversiktsbilde av sikkerhetskritiske systemer på fremre del av taket

EASA-regelverket behandler ikke helikoptervedlikehold spesielt

Til tross for disse viktige forskjellene i konstruksjonen mellom fly og helikopter, har europeiske luftfartsmyndigheter (EASA) ingen vesentlige tilleggskrav som kompenserer for helikopterets svakheter i sitt regelverk for vedlikehold (Part-145 og Part-CAMO). Det er nemlig slik at flybransjen er vesentlig større enn helikopterbransjen, og dermed er det blitt slik at denne delen av EASA-regelverket i all hovedsak er utviklet av og for flybransjen.

Dersom norske helikopterselskaper hadde redusert standarden og praksisen ned til minimumskravet i regelverket, tror vi at det under ellers like forutsetninger, ville medført en reduksjon i flysikkerhetsnivået på linje med det Helioffshore har dokumentert for utlandet. Omregnet til det norske flytimevolumet, vet vi ikke hvor stor økning i ulykkesraten det ville tilsvart her hjemme, men enhver økning vil være i strid med de høye flysikkerhetsmålene i Norges nasjonale flysikkerhetsprogram og stortingsmelding 10 Bærekraftig og sikker luftfart.

Det er ikke bare på toppen vi finner sikkerhetskritiske systemer. Også i kabinen er det proppet med teknologi.

Det er ikke bare på toppen vi finner sikkerhetskritiske systemer. Også i kabinen er det proppet med teknologi.

Flysikkerhetsnivået til samme nivå som rutefly

Nå er det slik at det er flere grunner til at vi i Norge på tross av helikopterets svakheter i konstruksjon og ytelse har klart å løfte flysikkerhetsnivået til samme nivå som rutefly. Men på bakgrunn av manglende data og vitenskapelige studier, er det vanskelig å kvantifisere hvilke tiltak som har bidratt mest. Når det gjelder å forebygge teknisk svikt, er det likevel vår faglige vurdering som flyteknikere, at grundig inspeksjon som inkluderer åpning av luker og inspeksjon av kritiske systemer før hver flytur, kanskje er det viktigste konkrete tekniske bidraget.

I tillegg til å forebygge teknisk svikt, er det også andre positive effekter av denne praksisen. For eksempel medfører det tett kontakt og kommunikasjon mellom flyteknikere og piloter, noe som legger til rette for gode og riktige avgjørelser når tekniske feil skal vurderes. Ett annet eksempel er at slike inspeksjoner gir flyteknikere muligheten til å forutse delebehov, før delene er utslitt. Dermed kan deler bestilles tidligere for å avhjelpe dagens situasjon med delemangel.

Nylig har vi kunnet lese i media at flere nye helikoptertyper er på vei inn i det norske markedet. Vår erfaring fra implementeringen av S-92A og EC225, er at det er spesielt viktig å følge opp den tekniske tilstanden på kritiske systemer mens man opparbeider seg erfaring på en ny helikoptertype. Det gjelder både erfaringen som helikopterfabrikantene skal opparbeide seg i det miljøet vi har i Norge, og erfaringen vi som flyteknikere trenger for gode vurderinger og avgjørelser. Og selv om helikoptertypene er nye, har de likevel i all hovedsak de samme konstruksjonen med kritiske systemer som dagens helikopterflåte. Vi forventer derfor at helikopterselskapene og energiselskapene velger å følge den etablerte praksisen med PFC/Pre-dep også for nye helikoptertyper.

S-92A oversiktsbilde av systemene på bakre del av taket, inkludert drivaksling til halerotor

Din neste tur med offshore helikopter

Dersom du har flydd helikopter offshore før, har du sikkert sett flyteknikerne stå klare når helikopteret lander. Så fort rotoren har stoppet, utfører disse en grundig sjekk av helikopteret for å identifisere eventuelle feil som kan påvirke helikopterets ytelse eller sikkerhet under flyvning. Dette kan inkludere alt fra lekkasjer, elektroniske feil, slitte deler eller andre fysiske skader. Ved at helikopterselskapene tar seg tid og råd til å investere i en grundig teknisk inspeksjon før hver flytur, kan du være enda litt tryggere på at din neste helikopterreise er sikker.

Før du går om bord møter du en av de trivelige teknikerne som har sett over og klargjort maskinen før avgang.

Før du går om bord møter du en av de trivelige teknikerne som har sett over og klargjort maskinen før avgang.

Nå har vi forsøkt å forklare litt om hva flyteknikerne gjør før hver flytur og hvorfor det er viktig. Neste gang du skal reise offshore på jobb, kan du kanskje følge med på jobben vi gjør mens vi klatrer på helikopteret. Det er også vi som smiler og tar imot deg på vei ombord, og spør oss gjerne om det er noe du lurer på.

Det er selvfølgelig andre viktige arbeidsoppgaver og sjekker som blir gjort mellom hver flytur, og noen av disse vil vi trolig komme tilbake til i senere artikler om offshore helikopterbransjen. I mellomtiden tar vi gjerne imot temaønsker, ris eller ros.

God tur!

Norsk Helikopteransattes Forbund

Din sikkerhet – Vårt Ansvar